Gli indicatori di performance KPI sono fondamentali per qualsiasi processo di miglioramento. Il motivo è la loro misurazione oggettiva che consente di valutare gli impatti delle azioni senza cadere in soggettivismi. Infatti, spesso un’azione di miglioramento può sortire l’effetto opposto di quello sperato. Infatti, data la complessità delle dinamiche aziendali è spesso difficile e complesso valutare tutte le connessioni e di conseguenza intervenire su miglioramenti locali potrebbe causare effetti negativi su altri aspetti e di riflesso a livello globale.

Tuttavia, impostare un indicatore come l’OEE (Overall Equipment Effectiveness) implica saperlo leggere per individuare le tecniche e le metodologie migliori da applicare per migliorare le performance.

L’attuale scenario

Il mercato di oggi richiede moltissima flessibilità e tempi di risposta ridotti.

Per fare chiarezza, il paradigma del lotto minimo, che tenderebbe ad infinito per abbattere le problematiche e i relativi costi di gestione, è superato. Nonostante questo, però, l’approccio di molte aziende rimane focalizzato al passato: si chiede alla forza vendita di “spingere” su lotti sufficientemente grandi che in molti casi sono stati definiti su assunti o informazioni poco consistenti. Non da meno, ci si scontra spesso con le esigenze del cliente.

Purtroppo, però la maggior parte degli studiosi concorda nel ritenere che la fase di mercato che stiamo affrontando negli ultimi dieci anni sia un nuovo standard piuttosto che l’effetto di una crisi temporanea. Probabilmente la tendenza sarà un ulteriore accentuarsi di tali caratteristiche.

Pensare però di affrontare il mercato attuale e futuro senza piena consapevolezza dei propri costi e delle dinamiche con cui tali costi si compongono può portare al disastro.

Come intervenire sui costi?

Nelle realtà aziendali non è così diffusa l’attenzione alla riduzione costi. Gli sforzi si concentrano sulla riduzione dei costi più ovvi tanto che si fa fatica a definire con precisione la voce dei costi nascosti. Spesso, infatti, i costi più importanti sono quelli che non sono oggetto di azioni perché vi è la convinzione diffusa che non siano modificabili.

Ma, in realtà, con riferimento all’OEE, sappiamo che ogni punto percentuale di mancato OEE rappresenta una perdita e quindi un costo (o un mancato fatturato potenziale).

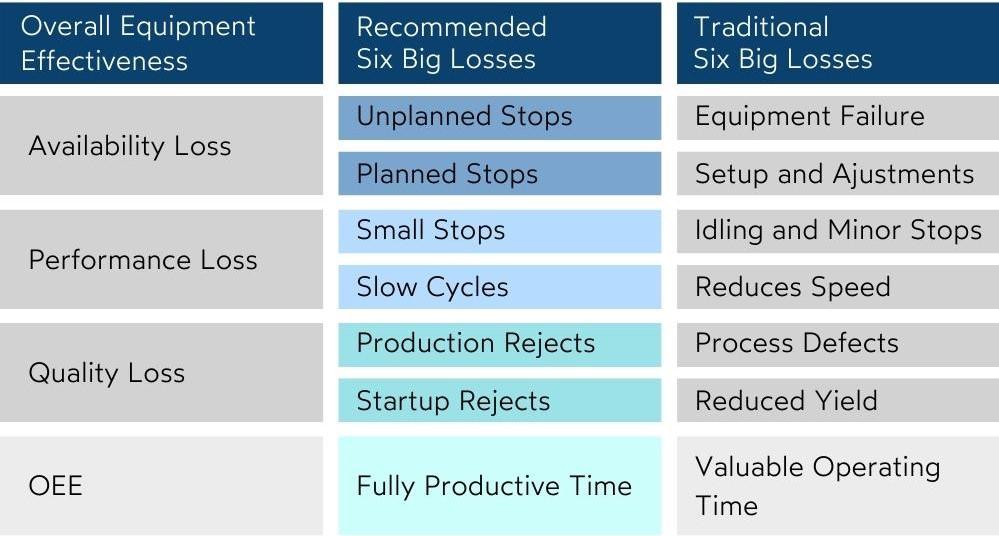

Segue un semplice schema che mostra quali sono le perdite che l’impiego dell’indicatore permette di evidenziare.

Leggendo la tabella, si può notare che per ognuna delle principali perdite economiche esistono tecniche e metodologie che possono migliorare le performance.

La metodologia SMED

Iniziamo dalle perdite di performance, in particolare sui tempi di setup e di aggiustamento.

Partiamo quindi dalla metodologia SMED (Single Minute Exchange of Die) perché può essere applicata in tempi relativamente brevi e può portare immediatamente dei benefici tangibili e puntuali.

L’introduzione del concetto di SMED viene attribuita a Toyota nel periodo tra gli anni ’50 e gli anni ’60. Venne introdotta perché, secondo la storia ufficiale, il tempo di setup necessario per passare dalla produzione di un articolo al successivo richiedeva ore (se non giorni) e questo rendeva impossibile produrre lotti economici. Le conseguenze maggiori di questo erano scorte di magazzino molto alte, lotti di produzione superiori al minimo accettabile e chiaramente molta lentezza nel rispondere al mercato.

Lo scopo della metodologia SMED, è quello di portare a singola cifra i minuti necessari al setup, in pratica riuscire a stare all’interno dei nove minuti massimi. Il fine del processo di SMED è di riuscire ad avere quello che si definisce QCO (Quick Changeover), ovvero passare da una produzione all’altra nel modo più veloce, efficiente ed economico possibile: in altri termini ridurre le operazioni interne ed esterne.

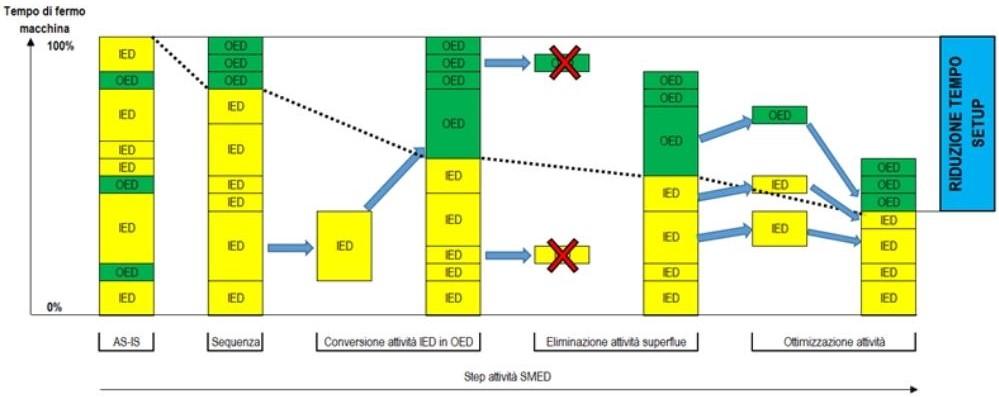

Ai fini della comprensione dell’applicazione dello SMED, è utile una precisazione. Le operazioni si dividono in due macro categorie:

- IED Inside Exchange of Die: operazioni che possono essere svolte solo a macchina ferma (come installare e rimuovere attrezzature ed apparecchiature).

- OED Outside Exchange of Die: operazioni ed attività che possono essere svolte mentre la macchina lavora (come trasportare le attrezzature da e verso il magazzino o pre-riscaldare uno stampo prima dell'installazione).

Date le premesse fatte, per la corretta applicazione dello SMED occorre seguire un percorso a step:

- Migliorare le operazioni interne: per diminuire ulteriormente il tempo di stop macchina necessario si devono indagare le possibili soluzioni anche tecnologiche, che consentano di ridurre i tempi.

- Convertire le operazioni interne in operazioni esterne. Ovviamente quante più operazioni si riesce a svolgere con la macchina in lavoro (OED) tanto minore sarà il tempo di fermo macchina necessario. Questo passaggio è il cuore del miglioramento e non è affatto banale: sarà probabilmente necessario operare aggiustamenti e ottimizzare ulteriormente. Alcune operazioni interne non sono eliminabili, almeno non nell’immediato, quindi ci si deve quanto meno assicurare di effettuarle in modo efficiente ed efficace. Già questo porta in molti casi ad una riduzione del tempo di setup del 30-40%.

- Modificare la sequenza delle operazioni in modo da ottimizzarle, sperando di riuscire ad eliminarne quelle superflue. L’ordine e la pulizia degli utensili e dei macchinari contribuiscono in modo fondamentale alla prevenzione dei guasti e alla loro immediata identificazione ma anche all’ottimizzazione delle operazioni.

- Mettere in discussione la sequenza delle attività e la loro utilità: questa fase è piuttosto critica in quanto si può incontrare lo sfavore dei propri collaboratori abituati a svolgere i compiti in un preciso modo. Ma vale la pena considerare che ogni azione di miglioramento presuppone il cambiamento e la reazione dei propri collaboratori a questo è fondamentale per l’esito delle attività. Per queste ragioni non ci si può fermare alle prime risposte, richieste e opposizioni che si ricevono quando si mettono in discussione le operazioni.

- Identificare la situazione attuale (AS IS) delle operazioni interne (IED) ed esterne (OED).

- Migliorare le operazioni esterne: come per le operazioni interne è molto importante ottimizzare anche quelle esterne. Tali operazioni non influiscono sulla durata del fermo macchina, ma sulla saturazione dell’operatore. Ottimizzarle ha quindi effetto diretto sul carico uomo.

- Estendere i risultati ottenuti ad altre macchine/linee e con una certa periodicità ripetere un’azione mirata per ricercare ulteriori ottimizzazioni.

Quali sono i risultati dell’applicazione dello SMED?

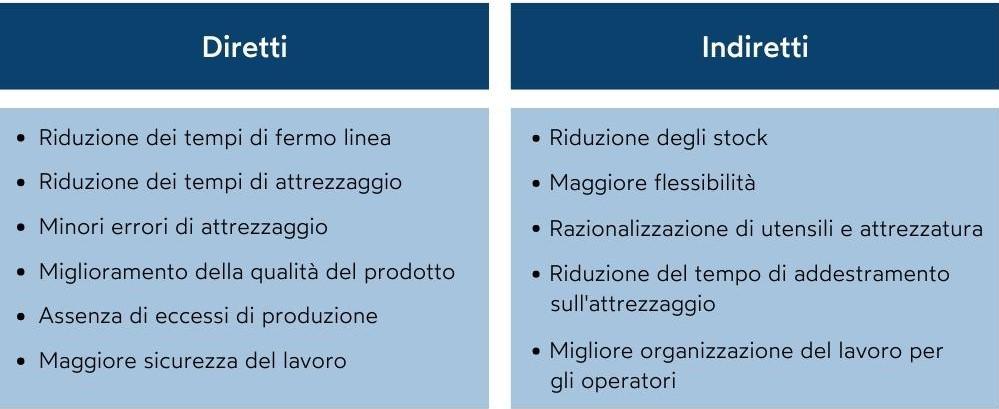

I risultati diretti o indiretti possono essere riassunti nei seguenti punti: