Il centro di tutto: il processo

Per la descrizione della metodologia Lean, che in italiano traduciamo come "snello", è importante focalizzarsi sul concetto di processo: il terzo componente del framework organizzativo aziendale insieme a mission e struttura organizzativa.

È utile approfondire alcuni suoi concetti perché ad esso sono riconducibili le maggiori criticità presenti all'interno del contesto organizzativo. Infatti, nella sua fase implementativa è l'aspetto che presenta profondi e diffusi limiti. Comprende il suo funzionamento è importante per migliorare qualsiasi organizzazione e la strategia Lean ha un ruolo fondamentale.

La rilevanza dei processi è ampiamente discussa nella letteratura. Per fare un esempio, secondo Karl E.Weick le organizzazioni vanno intese come un insieme di processi e non come strutture e per Bartezzaghi invece, si può definire "processo" «un insieme organizzato di attività e di decisioni, finalizzato alla creazione di un output effettivamente domandato dal cliente e al quale questi attribuisce un valore ben definito».

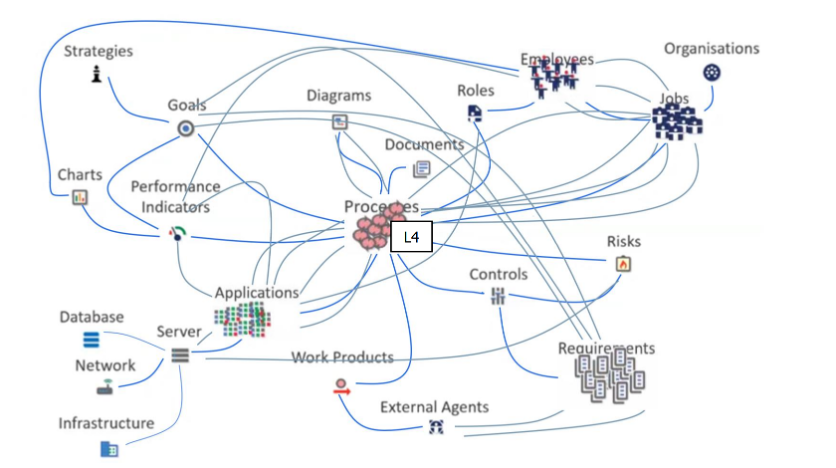

Lo schema che segue spiega bene il ruolo centrale dei processi nelle organizzazioni:

Sotto un profilo strutturale, in ogni processo sono presenti:

- un input, che dà l'avvio al processo, costituito da un insieme di elementi che comprende risorse umane, strumentali e finanziarie nonché fattori condizionanti – vincoli e opportunità – tra i quali assumono particolare rilievo le normative, i tempi e le "specifiche" stabilite per l’output.

- un output, e cioè il prodotto o risultato delle attività di un determinato processo, che può essere "finale" se è rivolto ad un cliente esterno oppure "intermedio" se, invece, è destinato ad un soggetto interno all’organizzazione (in quest’ultimo caso l’output rappresenta l’input di un ulteriore processo).

- le attività, che devono essere individuate e coordinate in modo tale da assicurare la massima efficacia, efficienza ed economicità e allo stesso tempo il rispetto di tutti i vincoli cogenti (compliance), tenendo sotto controllo i parametri critici e, in particolare i fattori condizionati – quali i costi, i tempi di esecuzione e la qualità dell’output – sopra richiamati a proposito dell’input.

Lean, la definizione

Come anticipato, per comprendere e migliorare un'organizzazione si deve comprendere e migliorare per primo i processi. L’approccio Lean interviene in questo senso focalizzandosi sul potenziamento del processo.

La metodologia è applicata da molto tempo ma i suoi concetti restano validi grazie alla loro semplicità e potenza.

Basti pensare che l'intero senso della tecnica è contenuto all'interno di due parole chiave: flusso e valore.

Flusso

Per aiutare la comprensione del concetto, possiamo immaginare di rappresentarlo con l'insieme delle attività che lo costituiscono, come fosse un modello idraulico. Si riesce a comprendere quindi che la situazione di massima portata idraulica è quella nella quale i liquidi si muovono con un flusso laminare, mentre in condizioni di flusso turbolento la portata diminuisce. Questo si genera in corrispondenza di riduzioni della sezione, curve molto strette, dislivelli. Ancora, in presenza di ostruzioni invece il flusso si blocca.

L’obiettivo è quello di ottenere un flusso che sia il più possibile lineare.

Valore

Innanzitutto, occorre considerare che da soli non si può valutare il valore di un'attività svolta. Infatti, per definire un valore è necessario un cliente, ossia la persona che si ha immediatamente lungo il processo.

Compreso questo "gioco di ruoli" è chiaro che l'attività punta a soddisfare non tanto sè stessi quanto il proprio cliente.

Questo concetto può essere portato progressivamente a valle fino a raggiungere il cliente finale, che, in ultima analisi, è colui che paga un prezzo per il nostro lavoro.

Se immaginassimo di avere il cliente finale accanto che osserva il lavoro e l'intero processo, sicuramente concorderemmo che questo non approvi tutto quello che viene svolto e che quindi non sia disposto a pagare per tutte le attività.

La ragione è che sarà disposto a farlo esclusivamente per tutte le attività a valore.

Sebbene si possa ritenere che il cliente non sia in grado di giudicare la bontà e la stima di un lavoro, si deve tenere bene a mente che si tratta di soggetti altamente informati.

Il valore lo definisce colui che è prossimo rispetto al flusso.

Per comprendere meglio questo concetto, potremmo provare a considerare l'opposto del significato di valore ossia lo spreco, tutto ciò che non genera valore.

In ambito aziendale si individuano otto tipologie di sprechi:

- Trasporti, spostamenti di materiale.

- Scorte, immobilizzazione di materiale.

- Movimenti, spostamenti di persone.

- Attese, lo stop del flusso.

- Sovrapproduzione, produrre più del necessario.

- Sovra lavorazione, effettuare più attività del necessario.

- Difettosità, scarto oppure rilavorazione.

- Lo spreco di cervello, cioè avere persone che non danno il massimo perché demotivate. Questo pone l’attenzione sul ruolo centrale delle persone nelle organizzazioni.

Fatte queste considerazioni, è intuitivo pensare che per far scorrere il flusso di valore occorre attaccare gli sprechi.

Da qui, la definizione di Lean:

Una metodologia organizzativa che ha l’obiettivo di realizzare un flusso di valore (ovvero un flusso di attività a valore) mediante l’attacco sistematico agli sprechi.

I cinque principi della Lean

Il significato dell'attacco sistematico agli sprechi, significa quindi che gli sprechi vanno costantemente ridotti, ma non tutti insieme, bensì partendo dallo spreco che più impatta il flusso. Si tratta quindi di gestire quelli minori, per ridurre poi quello più importante.

L'esempio tipico è quello delle scorte. Queste si utilizzano normalmente per creare dei cuscinetti ("buffer" o "polmoni") tra fase e fase per evitare che il flusso si fermi e crei lo spreco attese, o blocchi del flusso, che in molti casi è il più dannoso.

La metodologia Lean si basa quindi sull'identificazione del flusso di valore e poi nella sapiente gestione degli sprechi per realizzare un flusso lineare, in un ciclo infinito di miglioramenti, un miglioramento continuo ("Kaizen" in giapponese).

La metodologia Lean si sviluppa secondo cinque principi, che devono essere realizzati nell’esatta sequenza. Tali principi costituiscono quindi un vero e proprio piano operativo.

- Definire il valore - Value. Occorre quindi prima di tutti identificare i clienti (interni o esterni) per poi definire il valore in termini di tempo (puntualità o rapidità), di valore economico o di qualità. Il primo è molto usato perché è il più semplice da comprendere a tutti i livelli.

- Identificare la sequenza del valore - Value Stream. Si deve disegnare una mappa del processo che deve contenere per ciascuna fase la quota di attività a valore e la quota di spreco.

- Realizzare il flusso - Flow. Successivamente, è il momento dell'azione in cui si attaccano gli sprechi, identificando contromisure e mettendole in pratica.

- Sincronizzare il tutto - Pull. Le fasi a monte devono essere "tirate" da quelle a valle per non produrre in eccesso.

- Perfezionare - Perfection. Una volta completato il lavoro e ottenuto un processo con meno sprechi, è il momento alzare l'asticella e ricominciare.

La metodologia Six Sigma. In cosa si differenzia?

Il nemico del Six Sigma è invece la varianza: l'obiettivo di questo approccio è quello di ridurre la varianza delle caratteristiche prodotte dal processo, centrarle sull'obbiettivo e controllarle all'interno della tolleranza richiesta.

Per questo la Lean e il Six Sigma sono metodologie complementari.

Uno dei punti di forza della Lean è sicuramente quello di poter essere applicata anche quando non si dispone di molti dati per identificare gli sprechi ed attaccarli. Si realizzano sì mappature con metriche stimate che spesso risulta sufficiente ma, la cosa importante è avere il coinvolgimento degli attori del processo.

Il Six Sigma invece, necessita di dati che possono essere elaborati con tecniche statistiche più o meno avanzate.

In questo senso può trovare un grande impulso dalla digitalizzazione dei processi che genera e rende disponibili enormi quantità di dati.

Anche il Six sigma si sviluppa secondo dei passaggi strutturati:

- Define, si parte dal concetto di valore definito dal cliente. Il documento fondamentale è il Project Charter, che contiene in un'unica pagina gli obiettivi, le metodologie, i piani e le persone coinvolte.

- Measure, con l'applicazione di strumenti statistici, che calcolano le medie, le varianze e valutano inoltre le proprietà dei sistemi di misura.

- Analyse, si cercano correlazioni tra cause ed effetti alla ricerca delle cause radici tramite metodi statistici.

- Improve, è la fase dell'azione in cui si implementano le contromisure necessarie.

- Control, a questo punto si ha la certezza che le contromisure hanno funzionato e quindi si implementano procedure standard e strumenti di controllo.

Il Lean Six Sigma e il digital

Come evidenziato, le due metodologie hanno molti punti in comune, in particolare il focus sul cliente e quindi sul valore, sui processi e sulle loro metriche ossia i KPI che rappresentano di fatto la misura del valore.

Con riferimento a questi, affinché essi siano davvero una misura del valore è importante che non siano in numero elevato: pochi ma densi di significato.

L'utilizzo congiunto delle due metodologie è sicuramente un approccio che aumenta le possibilità di successo.

Quando si ottengono i risultati migliori?

Quelli migliori si verificano in presenza di queste condizioni:

- Un forte impegno (commitment) da parte della direzione.

- Obiettivi chiari, misurabili e condivisi.

- Un forte coinvolgimento da parte degli attori del processo.

Quando questi sussistono, il progetto raggiunge sempre gli obiettivi nei tempi previsti e soprattutto lascia una traccia indelebile: un nuovo modo di lavorare orientato al miglioramento continuo ed al coinvolgimento delle persone, accompagnato guidato da metriche precise ed obiettivi.

Per dare qualche cifra, anche se molto dipende dal punto di partenza, si possono ottenere risultati di questo tipo:

- Aumento efficienza del lavoro: dal 15 al 40% con punte che superano il 100%.

- Aumento efficienza impianti: si può andare da qualche punto percentuale, fino al 10 percento, con punte del 40%.

- Riduzione dei tempi di attraversamento: non è raro ottenere un dimezzamento.

- Aumento della puntualità: un’organizzazione deve puntare a superare sempre il 90% e tendere a valori intorno al 95%-99%.

- Riduzione delle scorte: dal 20% al 40%, con punte anche superiori.

Come avviare un progetto

Il progetto può iniziare con una sessione formativa anche breve a cui si dare un taglio molto personalizzato e pragmatico, per renderla più vicina possibile alla realtà aziendale e stimolare le persone. Molto spesso in queste sessioni si delinea già il piano d'azione e gli obiettivi. L’alternativa può essere un'analisi (o assessment) che può durare da qualche giorno a qualche settimana.

Gli strumenti digitali oggi disponibili per la mappatura dei processi (process mapping) o per la loro rappresentazione automatica (process mining) potenziano le possibilità di analisi, partendo da dati e tracce digitali. Questi costituiscono di fatto un'opportunità di "rilancio digitale" dei metodi classici di analisi che si manifesta sia con una forte riduzione dei tempi di analisi che con la possibilità di lasciare all'azienda strumenti digitali da poter utilizzare in autonomia o quasi. L'analisi dei processi diventa quindi un'attività ricorrente all’interno e questo rappresenta certamente un salto di qualità straordinario.